在制造業智能化浪潮中,保定的制造企業正積極擁抱5G、物聯網與人工智能技術,加速邁向智能工廠的新階段。在這一轉型進程中,數字孿生(Digital Twin) 與制造執行系統(MES) 的數據深度融通,正成為實現工廠全要素、全流程、全價值鏈數字化管理與優化的關鍵技術路徑。而穩定、高效、智能的數據處理服務,則是確保這一融通成功、釋放數據價值的基石。

一、 數字孿生與MES:從獨立運行到深度融合

傳統模式下,MES系統主要負責車間層的生產調度、過程管理、質量管理等,其數據側重于訂單、工序、設備狀態、物料消耗等業務信息。數字孿生則通過物理實體與虛擬模型的實時映射與交互,實現對工廠設備、產線乃至整個工廠的高保真仿真、預測性分析和可視化監控,其數據源更廣泛,包括物聯網傳感器數據、三維模型數據、仿真數據等。

二者的融通,打破了信息孤島:

- MES為數字孿生注入“業務靈魂”:MES中的生產計劃、工藝參數、質量標準等業務邏輯和數據,驅動數字孿生模型進行更貼近實際生產的仿真與推演,使虛擬模型不僅“形似”,更“神似”。

- 數字孿生為MES提供“洞察慧眼”:數字孿生整合的實時物理世界數據(如設備振動、溫度、能耗)及仿真預測結果(如設備健康度、產能瓶頸預測),反饋至MES,使其能從被動響應升級為主動優化與決策支持,例如實現動態調度、預防性維護、工藝參數實時優化。

二、 5G網絡:數據融通的“高速公路”

保定推進的5G網絡全覆蓋,為數字孿生與MES的海量數據實時交互提供了理想通道:

- 高帶寬:支持三維模型、高清視頻監控等大容量數據的瞬時傳輸。

- 低時延:確保關鍵指令(如急停信號、精準控制指令)和實時狀態反饋的瞬時可達,滿足數字孿生實時同步和遠程精準控制的需求。

- 廣連接:輕松接入工廠內數以萬計的傳感器、執行器和智能終端,為數字孿生構建完整的感知神經網絡。

三、 數據處理服務:融通價值的“轉化中樞”

數字孿生與MES產生的數據具有多源(設備、系統、模型)、異構(時序數據、關系數據、空間數據)、海量、高時效等特點。專業的數據處理服務是確保數據可用、可信、能用的關鍵,其核心任務包括:

- 數據接入與集成:建立統一的數據接入平臺,兼容OPC UA、MQTT、HTTP等多種協議,無縫采集來自MES數據庫、PLC、傳感器、CAD/CAE系統等的數據。

- 數據治理與質量管理:對多源數據進行清洗、對齊、融合與標識,建立統一的數據標準和數據模型,確保數據一致性、準確性與完整性,形成高質量的“數據燃料”。

- 實時流處理與計算:利用流計算引擎(如Flink, Spark Streaming)對實時數據進行即時處理、分析與聚合,滿足數字孿生實時渲染、在線仿真和MES實時監控的需求。

- 數據存儲與資產化管理:采用時序數據庫、關系數據庫、數據湖等混合存儲架構,分層次存儲原始數據、過程數據和主題數據。將處理后的數據作為資產進行管理,構建工廠數據資產目錄。

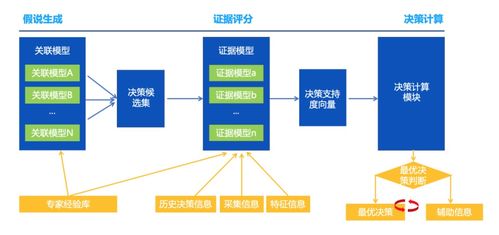

- 智能分析與服務化:基于處理后的融合數據,利用機器學習、統計分析等算法,開發各類分析模型(如設備故障預測、能效優化、質量根因分析),并將分析結果以API、可視化報表、預警消息等形式,服務化地提供給數字孿生平臺、MES及上層決策系統。

四、 對保定智能工廠轉型的加速作用

通過構建以數據處理服務為支撐的數字孿生與MES數據融通體系,保定的制造企業能夠:

- 實現透明化生產:全流程可視、可追溯,管理決策從“經驗驅動”轉向“數據驅動”。

- 提升運營效率:通過虛擬調試、產線仿真優化投產過程;通過預測性維護減少非計劃停機;通過動態調度提高資源利用率。

- 保障產品質量:實現工藝參數與質量數據的全鏈路關聯分析,實現質量問題的快速定位與工藝優化。

- 創新業務模式:支持大規模個性化定制、遠程運維等新型制造服務模式。

###

對保定而言,推動數字孿生與MES控制系統的深度數據融通,并非簡單的技術疊加,而是以數據處理服務為核心能力,在5G網絡賦能下,對工廠數據價值鏈的一次系統性重構。它標志著智能工廠建設從單點自動化、信息化,進入了以數據深度應用與智能協同為特征的系統化轉型新階段。投資和建設強大的數據處理中臺與服務能力,是保定制造企業在數字化轉型競爭中贏得先機的關鍵一步。